为实现碳中和,随着二次电池和电动汽车(EV)的导入,由锂离子电池(LIB)以及复合材料等制成的汽车将占据市场,对稀有金属等特定资源的需求也将升高。届时,能够高效率实现资源循环的技术将愈发重要。早稻田大学理工学术院的所千晴教授,目前正在尝试开发一种分离技术,以便能够以低负荷、低成本的方式从废弃的复合材料制品分离出有用的资源,实现再利用。

所千晴

早稻田大学理工学术院教授/东京大学研究生院工学系研究科教授

2019年起担任未来社会创造事业研究开发代表

开发新型电脉冲法

推动应用于循环经济

将锂离子电池的正极材料活性物质用粘合剂粘附在铝集电箔的两面,并对其瞬间施以高电压,随着“啪”的一声巨响,漆黑的粒子脱落。这种分离就是利用“新型电脉冲法”技术来实现的。变成黑色粒子的正极材料活性物质,是元素镍(Ni)和钴(Co)等的氧化物,可以循环再利用。

推进此项研究的是早稻田大学的所千晴教授。目前的回收方式是对废弃物进行破碎、粉碎和分拣,再通过化学处理提取出金等昂贵物质进行再利用。然而,这种方式只有那些经济价值高的元素才能实现资源循环。“所以需要能以更高精度分离的创新技术”所千晴教授谈到开发动机时如是说。

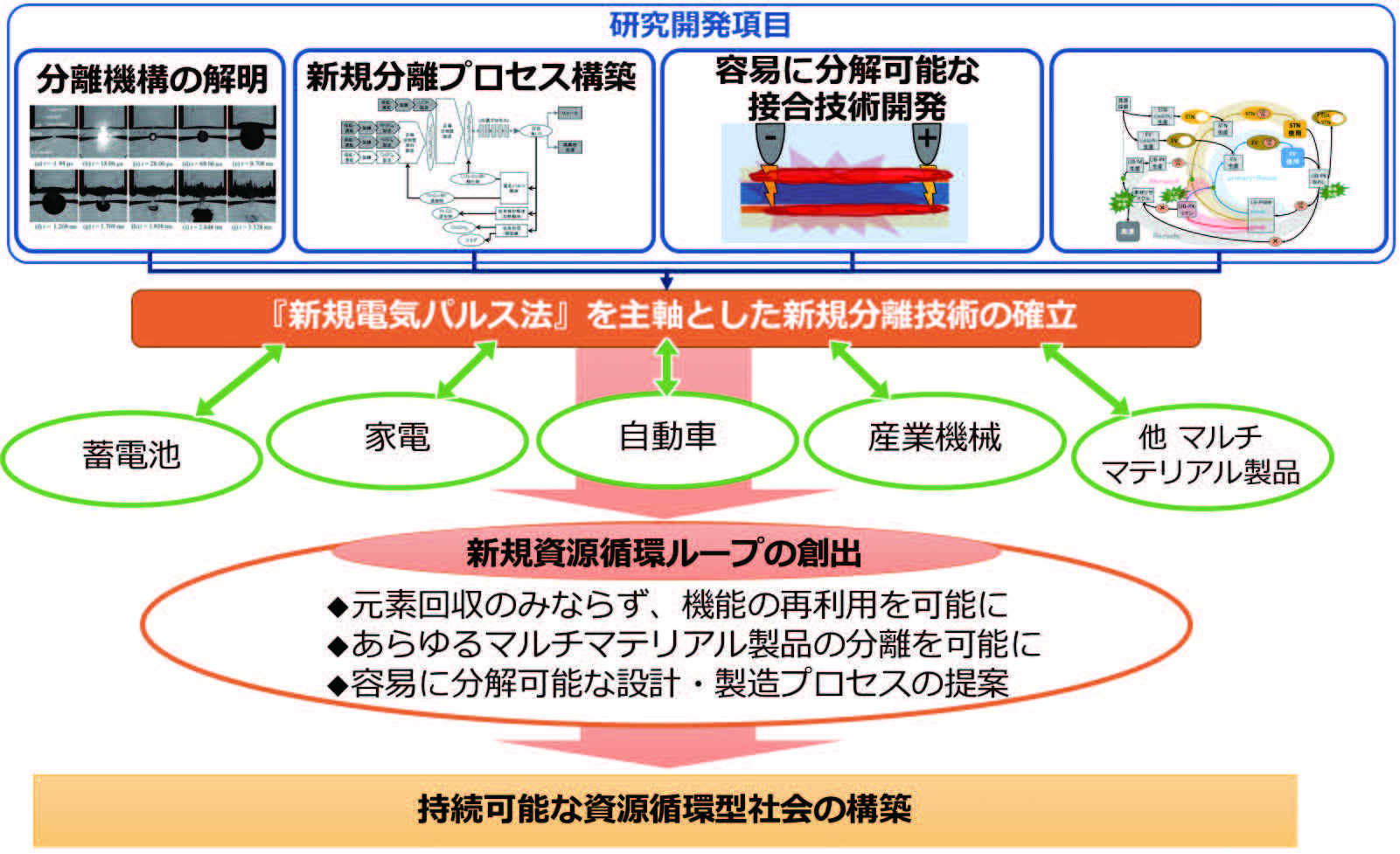

所千晴教授的目标是推动循环经济(Circular Economy)的发展(图1),也就是说,在“Reuse”、“Reduce”、“Recycle”的3R基础上,通过将废弃物作为原料进行再利用,实现使资源能够循环利用的经济模式。此举能够将以往一次性使用自然资源然后排放废弃物的做法,变排放为处理,彻底利用物品的价值。

图1 所千晴教授从事的未来社会创造事业研究蓝图

着眼于构筑新的资源循环流程,在未来社会创造事业中挑战开发分离技术。

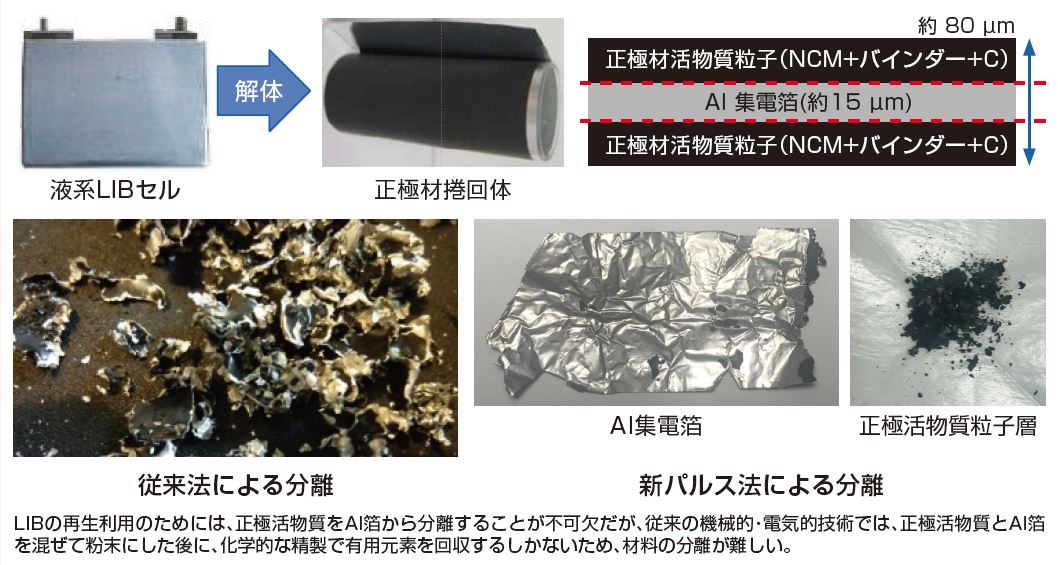

目前,LIB也没有合适的分离技术来实现循环。要提取正极材料活性物质,要么在焚烧、粉碎后进行物理分拣,要么将其解体、清洗后进行粉碎。无论哪种方式,对环境负荷都很大,成本也比较高(图2)。对此,所千晴教授的目标重在回收之后的道路变革——经由全新的物理分离,明确分离成材料、部件的基本流程。推进实现这一目标的技术,正是本文开篇介绍的新型电脉冲法。

图2 LIB 正极材料的选择性分离

为了对LIB进行再生利用,必须将正极活性物质从Al箔中分离出来,但此前的机械、电气技术只能将正极活性物质与Al箔制成混合粉末后,通过化学精制方法回收有用元素,很难做到材料的分离。

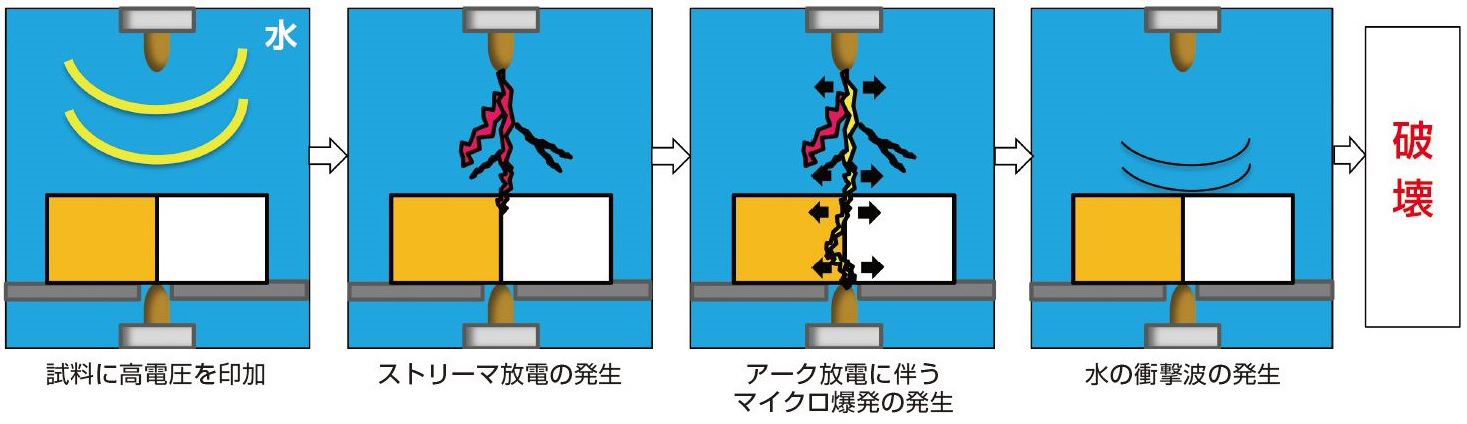

现行的分离技术大体上分为作业性和选择性两个方向。使用机械进行破碎、粉碎,虽然作业效率高,但缺乏只挑出必要物品的选择性;相反,人工筛选的作业选择性高,但效率低。处于两者之间的是传统的电脉冲法,将工件夹在固定在水中的电极之间,通过放电产生冲击波,选择性地破坏界面。而新型电脉冲法则是一种提高传统电脉冲法的作业性和选择性的手法,同时抑制二氧化碳(CO2)的排放量也是其创新之处。

在推进研发的过程中,所千晴教授还利用了JST未来社会创造事业支援项目。所千晴教授的研究被重点公开征集的“实现新型资源循环再利用的流程革新”课题所采纳,并由此启动了“通过产品生命周期管理和革新性分离技术的开发,构建综合循环生产系统”研究项目,从2017年11月开始探索加速型研究,2019年开始社会实际应用的正式研究。

棘手的多材料化

注重易于分解的设计

所千晴教授认为,产品制造方也应该认识到资源循环是一个重要的课题,该项目或许可以成为企业转变设计理念的契机,因此决定申请JST未来社会创造事业。“在当今产业界追求高功能、低成本的潮流中,产品不断多材料化。由于多材料产品分离过程中所需的能源和成本增加,因此循环利用变得困难”。现有工序不断朝着多材料化方向发展,从环境和经济两个角度考虑其实并不乐见。

另一方面,所千晴教授也感受到了企业伴随时代的改变而在态度上出现的变化。“在达成SDGs目标、实现碳中和、构建循环经济的时代要求下,企业方面也开始萌生资源循环的意识。开始认识到制造易于分解的产品的重要性”。这种意识的变化还体现在“逆向制造”这个词上。也即在考虑了产品的“回收、分解、筛选和再利用”一系列流程之后,再进行产品设计和制造。这正是所千晴教授希望实现的“易于分解的设计和制造流程”。企业方面,不仅要以“环境”和“经济”为主轴进行判断,还要从“社会”的判断角度,来考虑生产活动。

这不仅仅是单纯的处理方面的技术开发,还希望能够促进企业方面的设计、制造理念的重新审视和新的资源循环回路的创造。不仅是全国各地的大学,大型企业参与的研究体制也展示出了这种姿态。为了实现这一目标,有必要从技术以外的角度进行评价。“模拟和评估采用新技术的流程,与能够进行评估的系统专家合作,我们在这两点上始终没有让步”,所千晴教授表明了关于体制构建方面的坚持。

通过反复试错实现精细控制

阐明机制遭遇一连串的难题

在资源循环的技术开发方面,所千晴教授重视的是“环境”、“经济”和“社会”三方面。能够抑制环境负荷、提高经济效益、满足不同时代社会需求的技术,才是今后构建循环型社会所不可或缺的。所千晴教授强调:“如果拥有能够实现环境、经济和社会和谐的分离技术,就有可能从现在废弃的材料中提取出高性能的素材来”。

那么,所千晴教授是如何实现新型电脉冲法的呢?她在研究开始的时候就考虑到了社会课题。针对LIB等资源循环上遇到难题的产品,探索以高效率提取必要资源的方法。结果,研究人员想到了通过给对象施加高电压、冲击、加热、反应等使其发生各种变化,最终实现分离的电脉冲。由于是瞬间高电压,因此消耗的能源较少(图3)。

图3传统电脉冲法

在数十亿分之一秒到0.1秒的短时间内,通过向物体施加几千兆瓦到几百千兆瓦的大功率产生绝缘破坏、等离子化、通电等,通过冲击波、高温化、相变、爆炸等促使分离。通过以目的为导向进行精确控制,能够高效率、低能耗地物理分离多种物质。

然而,传统电脉冲法主要使用冲击波,因此分离精度较低。以LIB为例,在Al箔与正极材料活性物质的界面上,很难将两者完全分离。为了实现更精细的分离,放电路径、电流和电压波形、电压的施加频率等也需要比传统方法进行更精细的控制。换句话说,如果不依赖冲击也能活用其他现象的话,在选择性较高的界面上实现分离也是可行的。

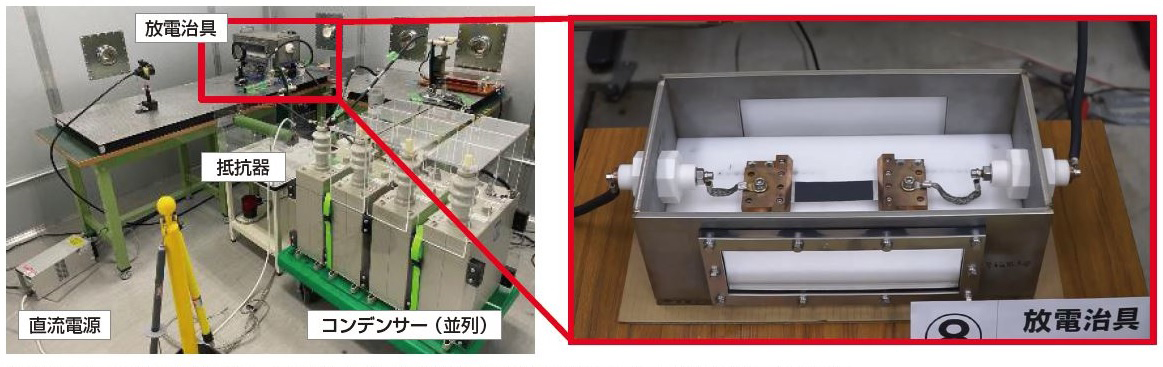

作为适用条件,分离的对象必须像Al箔和正极材料活性物质那样导电,而且必须具有不同的电气性质。另一方面,比以往方法更有优势的是,不仅可以在水中实施,还可以在空气中实施。经过反复试错,终于在实验室层面证实了新型电脉冲法的可行性(图4、5)。“理论上明确了精确控制运行条件,就会产生界面分离。很幸运能在研究早期就发现了这一现象。”所千晴教授回忆道。

图4新型电脉冲法的材料分离实验装置

让电流通过装置深处的放电夹具,控制产生的冲击波和爆炸,实现精密的材料分离。

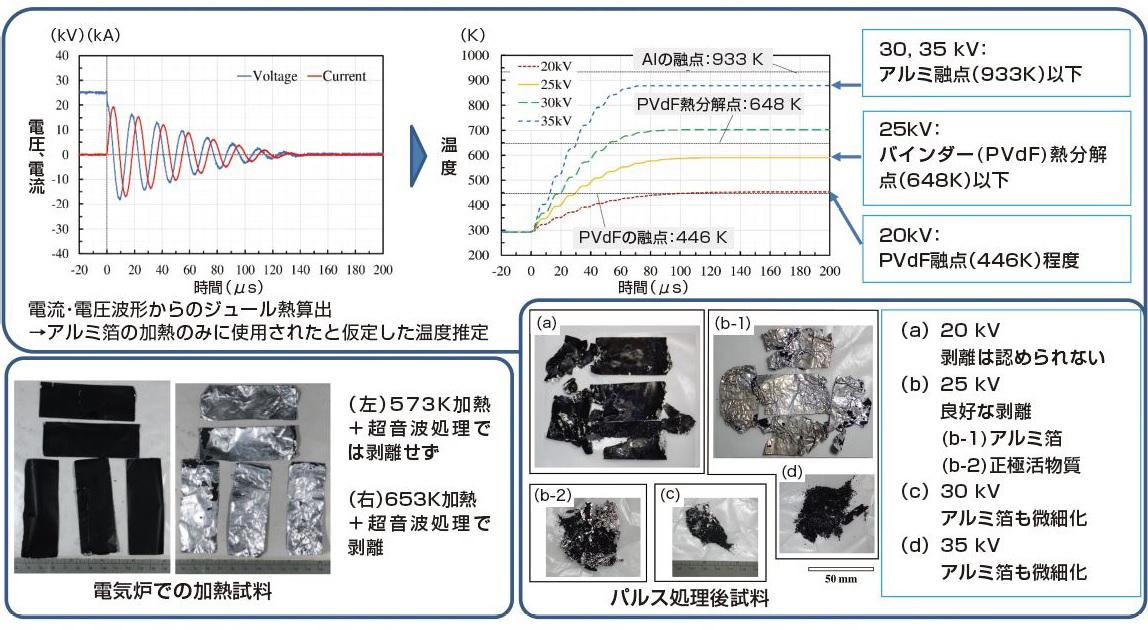

图5基于新型电脉冲法的材料分离

新型电脉冲法通过精细控制放电路径,实现了高选择性、高效率的部件和材料分离。

然而,接下来却是难题接踵而至。首先,如何从科学角度解释在眼前发生的正极材料活性物质脱落现象,成了一道难题。因此,在正式研究中,导入了阐明机理不可或缺的分析仪器,用高速摄像机和热成像摄像机拍摄剥离现象等过程。此时研究人员发现,通电产生的焦耳热分解了界面上的粘合剂,电磁场的洛伦兹力使Al箔膨胀,从而促进了剥离。

原本以为由此便可顺利地阐明其中的机制,但之后又遇到了对于各种类型不同的LIB,剥离现象并不稳定的壁垒。对此所千晴教授表示:“为了使任何LIB都能再现剥离现象,我们打算先做假设,经过反复实验,通过对实验结果进行定量分析,来进一步阐明其机制。”

企业的问题意识出现变化

实验装置大规模升级

另一个难题是如何应对多材料化。具体一例,就是探讨易拆解EV车身的可能性。为了实现EV车身的轻量化,企业将碳纤维增强塑料(CFRP)等多种材料组合在合适的位置。也就是说,作为分离这些不同材料,或者从CFRP中只分离碳纤维的技术,需探索新型电气脉冲法的可能性。

其中尤其困难的事情是与企业就提供实验材料进行的谈判。什么样的物质应以什么样的科学形态存在,有了这些信息,就容易对材料进行探讨。然而,即使与企业签订了保密协议,出于保密的考虑,有时也会被拒绝提供产品信息。对此所千晴教授担忧地表示“这种情况下,分离技术难以进步”。

尽管如此,正如所千晴教授自己指出的那样,企业对资源循环的问题意识已经发生了较大的改变。所千晴教授充满希望地表示“现在是我们开始实现逆向制造和循环经济的最后机会”。从正式研究开始至今约3年半,新型电脉冲法在阐明机制方面虽然还存在课题,但切实取得了一定的成果。

目前已经在实验室层面上明确了作为分离技术,能够定量地判断哪些东西适合分离。“能够从促进易分解设计的角度来定性地提出方案,如果能设想使用某项技术,就可以明确需要某项设计”,所千晴教授道出了新技术的用武之地。在事业的最后一年,面向社会实际应用,与企业一起尝试扩大了实验装置的规模。LIB 的材料分离实验装置中,还加入了LIB的输送装置和正极材料活性物质的回收部分,已接近正式的分离装置。

在研发过程中,所千晴教授重视的不是从研究思路出发,而是从理解社会需求出发。“在进行研发之前,我们需要全面了解整个供应链,准确了解分离技术和流程的瓶颈在哪里。希望大家注意不要错误地设定初期阶段的课题。”在将新型电脉冲法与各种分离技术相结合的同时,所千晴教授还将继续为构建循环型社会所做出努力。(TEXT:茂木俊辅、PHOTO:石原秀树)

“今后,我们将提高所需能源和精度的透明度,通过制造方的设计来克服分离的难点,而不是靠后续处理,从而实现资源循环。”

原文:JSTnews 2023年7月号

翻译:JST客观日本编辑部