利用大学和研究机构的研究成果来创办初创企业的事例越来越多。这些初创企业致力于通过突破性的尖端技术打破传统壁垒,开发革新性产品,为社会做出贡献。

随着全球人口增长引发的粮食危机及地球变暖问题的日益严峻,作为提高农作物产量的氮肥原料以及下一代零碳燃料的氨备受瞩目。目前主流的哈伯-博施法(Haber-Bosch Process,HB法)合成氨工艺必须在高温高压条件下进行,需要消耗大量的能源以及大型反应设备。东京科学大学孵化的初创企业——Tsubame BHB公司(总部:横滨市)利用该校元素战略MDX研究中心细野秀雄荣誉教授开发的突破性催化技术,成功实现了低温低压条件下生产氨的紧凑型装置,目前已收到来自国内外的商务咨询。

中村 公治

Tsubame BHB株式会社 代表董事CEO

细野 秀雄

东京科学大学 综合研究院 元素战略MDX研究中心

荣誉教授/特聘教授

2021年起担任“未来社会创造事业”研发负责人

注:

未来社会创造事业:设定具有重大经济社会影响力的目标,推动从基础研究阶段到可判断实用化可行性阶段(概念验证:POC)的研发工作。

课题名称:用于绿色氨、尿素与其衍生物合成的特异电子系催化剂的开发

获得诺贝尔化学奖的合成工艺装置集中于资源大国与发达国家

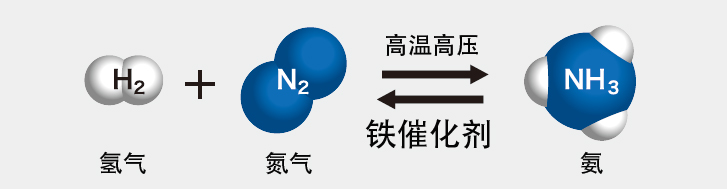

在全球人口增长引发的粮食危机及二氧化碳(CO₂)排放导致气候变暖的背景下,氨的重要性日益凸显。目前工业制氨的主流工艺是1906年由德国科学家弗里茨·哈伯(Fritz Haber)和卡尔·博施(Carl Bosch)开发的哈伯-博施法(HB法)(图1)。该方法是以铁为催化剂,在400~600摄氏度、200~400个大气压的高温高压条件下,用氮气(N₂)和氢气(H₂)来合成氨。这种方法适合利用大型设备进行大规模生产。

图1:HB法原理:在高温高压下,利用铁催化剂将氮气和氢气合成氨。

在该技术出现之前,受限于单位面积农作物产量,人口增长与可收获农作物总量失衡,人类始终面临粮食短缺问题。HB法实现了化肥的大规模生产,促使农作物产量激增,成功支撑了20世纪以来的人口爆炸式增长。基于此成就,哈伯与博施分别于1918年和1931年荣获诺贝尔化学奖。

然而,采用HB法建造的氨生产工厂大多集中在化石燃料资源国和发达国家,导致距离这些工厂较远的地区面临供应链延长和运输成本增高的问题。此外,虽然原料氮气可从空气中低成本提取,但利用化石燃料制取氢气时会排放大量CO₂,这也成为一个受诟病的问题。

面对上述问题,由中村公治CEO领导的Tsubame BHB公司,正致力于突破持续百年的HB法需要的高温高压反应壁垒,推动低温低压下工作的氨合成催化剂的实用化。该公司颠覆了传统的集中大规模生产的固有思考模式,开发出只要有电、空气和水,即可在任何地方部署工厂生产氨的灵活生产体系(图2)。

| 传统方法 (HB法) | Tsubame BHB法 | |

| 目标模式 | 大规模集中生产 追求规模效益 |

小规模分布式 按需生产 |

| 单套装置 年产能 |

20万吨~120万吨 | 500吨~5万吨 (目标值) |

| 设备投资金额 | 数百亿日元起 | 数亿至数十亿日元 (根据导入的国家/地区而变动) |

| 操作条件 | 200~400个大气压 400~600℃ |

30~50个大气压 300~400℃ |

图2:传统HB法与Tsubame BHB方法对比。Tsubame BHB公司已实现低温低压下工作的新型氨合成催化剂的实用化,并确立了年产数千至数万吨级规模的生产眉目。其目标在于降低制氨成本,以较低的价格供应绿色燃料和肥料。

首次成功合成导电水泥

催化转化频率提高一个数量级

Tsubame BHB构想的源动力,来自东京科学大学的细野秀雄荣誉教授等人在新型材料“Electride”(电子化合物)研究领域取得的突破性进展。细野教授早在2003年,当时东京科学大学还是东京工业大学,就首次成功利用廉价的水泥材料,合成了在室温和大气环境下稳定的电子化合物,并随后致力于其物性研究。普通水泥通常是不导电的绝缘体,但细野教授合成的电子化合物水泥却是导电的。目前,该材料正被积极开发用作绿色氨合成的高性能催化剂。

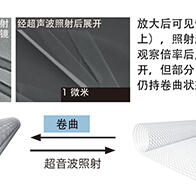

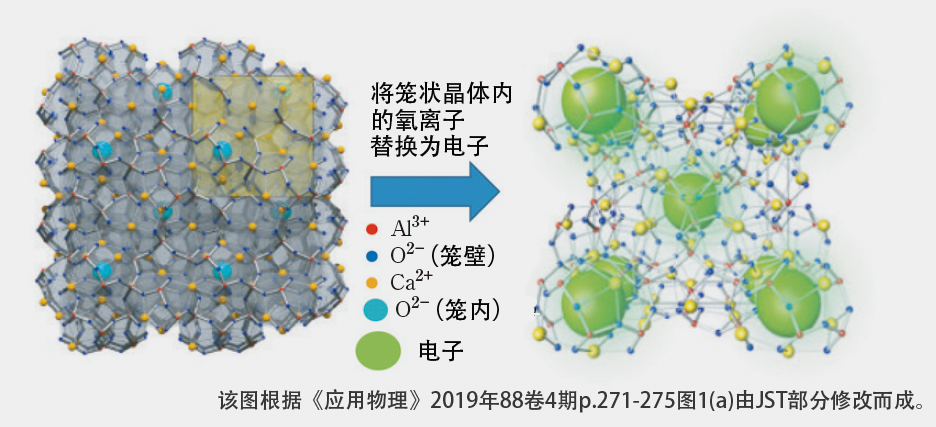

电子化合物是指一类将化合物中的阴离子替换为电子(e⁻)的特殊材料。在晶体结构中使单个电子稳定存在是非常困难的。例如,用电子将氯化钠(食盐)中的氯离子(Cl⁻)替换为电子,其难度可想而知。然而,如果是笼状晶体结构中含有阴离子,将阴离子替换为电子,并将这些电子限制在笼内,即可形成稳定的物质。

细野教授于全球首次实现了在包含钙和铝的化合物——12CaO·7Al₂O₃(C12A7)的晶体中禁锢电子从而形成稳定的电子化合物(图3)。这种物质由石灰和氧化铝构成,本质上就是水泥,这也正是它被称为“导电水泥”的原因。细野教授等人进一步发现了该物质具有易于释放电子,同时又具有热力学和化学稳定性的独特性质。这打破了“易于释放电子的物质通常不稳定(如碱金属)”的传统认知。于是,为了最大限度利用电子化合物的这一特性,研究人员开始尝试将其应用于高性能催化剂和电子材料。

图3:C12A7电子化合物的合成原理。通过还原反应,将C12A7笼状晶体结构中松散束缚的氧离子替换为电子。

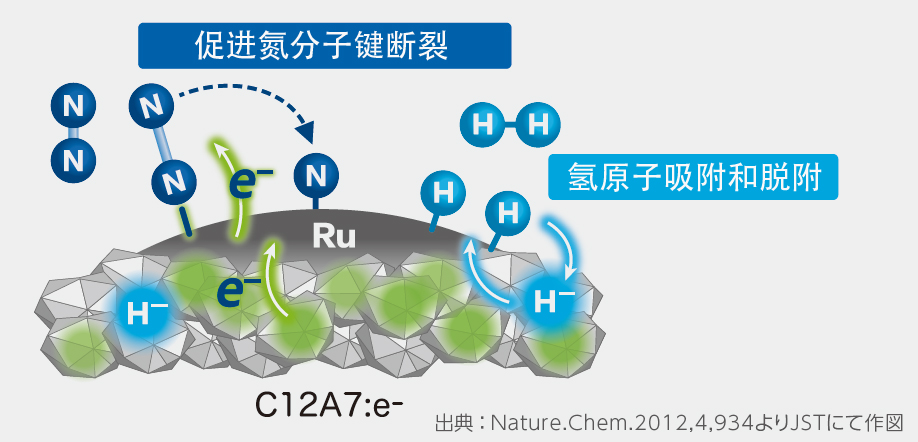

利用“电子化合物易于给出电子且不与氮形成稳定化合物”的性质,细野教授认为能够在催化条件下轻松断裂牢固的氮分子键。此后,团队通过扫描隧道显微镜观察C12A7电子化合物表面结构,找到了能使体相结构在表面保持稳定的条件。至此准备工作完成,研究团队开始将其应用于氨合成催化剂。实验结果显示,与现有催化剂相比,使用该催化剂合成氨的反应活化能降低了一半,且催化转换频率提高了一个数量级。

聚焦拓扑绝缘体

为“量子物质”实用催化剂开辟道路

细野教授迄今为止已开发出了多种电子化合物,其中一种是在笼状晶体结构中存在电子的“零维电子化合物”。特别值得一提的是,使用钌(Ru)的催化剂表现出了优异的氨合成活性(图4)。此后,他又开发了多种电子化合物催化剂。为了利用这些成果,由细野教授为首的东京科学大学教授团队、利用氨作为氨基酸原料的味之素株式会社、以及投资机构UMI共同出资成立了Tsubame BHB公司。

图4:电子化合物催化剂的表面。附着了钌(Ru)纳米粒子,提高了氮分子吸附能力和氢分子解离能力。

细野教授等人此后进一步深入研究电子化合物,成功开发出出多种不含贵金属钌的催化剂材料。其中一种新型催化剂的性能与钌基催化剂相当,在长达数百小时的连续反应中表现出优异的稳定活性。基于此研究成果,Tsubame BHB公司着手进行数公斤级规模的催化剂工业化生产开发,经测试,试制品的催化性能达到了实验室制备的催化剂性能的70~80%。

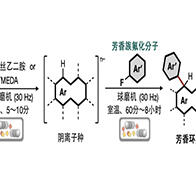

细野教授等人进一步发现铋(Bi)基拓扑绝缘体材料纳米粒子在室温下即可高效催化合成有机尿素类化合物,为具有新量子现象(无法用经典物理学解释)的“量子物质”作为实用催化剂开辟了新路径。拓扑绝缘体是一种因量子效应而具有特殊性质的物质:其内部呈现绝缘特性,表面却具有导电性,且表面结构异常稳定。细野教授认为这些特性使其成为理想的催化剂材料,并由此展开了此项研究。

上述研究合成的目标产物——有机尿素类化合物,是指尿素分子中的氢原子被烃基取代的衍生物。与尿素不同,这类物质不会立即溶于水,而是通过土壤中的微生物作用逐渐分解为植物可吸收的活性氮。这有望解决被广泛用作氮肥的尿素的一大缺点——因易溶于水流失从而导致环境污染,所以被期待成为一种可减轻环境负担的新型氮肥材料。

首套装置年内启动运转

为巴西订单而加速对应

近年来,全球范围内都在利用太阳能发电、风能发电等可再生能源电解水来生产“绿氢”。利用Tsubame BHB的创新技术,可在绿氢生产工厂附近部署小型“绿氨”制造工厂,为实现可持续社会提供重要技术支持。

Tsubame BHB公司CEO中村指出,目前年产约70万吨的大型氨生产工厂集中在少数国家,导致非洲等地区面临严重的肥料短缺问题。中村表示:“若能以较低的运营成本引入小型、可就地部署的制造设施,这些国家就能制造出以氨和尿素为原料的氮肥,从而改善发展中国家的粮食问题。”

Tsubame BHB公司成立于2017年,并于2022年成功获得日本大型石油开发企业INPEX的首个氨生产装置订单。目前该项目正在新泻县柏崎市进行建设。该公司将负责INPEX的“蓝氢”和“蓝氨”生产项目中的氨合成环节。

“蓝氢”指利用天然气重整制氢,制造过程中产生的CO₂将被捕获起来封存于地下,仅提取实现碳中和的氢气。以“蓝氢”为原料生产的氨即为“蓝氨”。Tsubame BHB的小型装置每年可生产500吨氨,计划于2025年内投入运行。

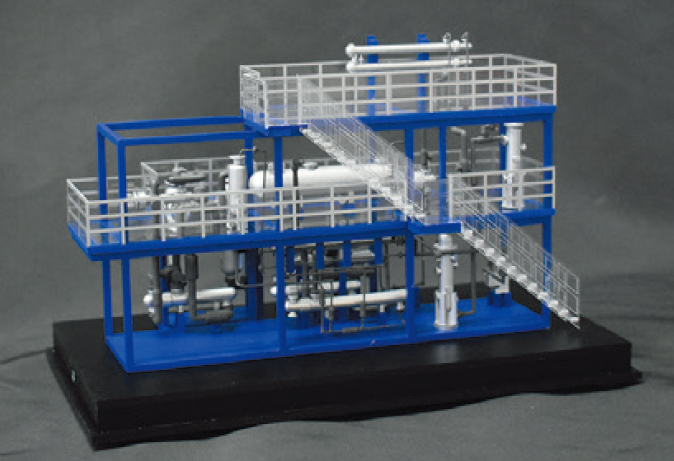

2024年,Tsubame BHB获得了来自日本国内的第二套小型工业用氨制造设备订单(图5)。之后又在2025年4月,与巴西企业就绿氨制造设备项目签署了基本协议。该项目计划在2027年左右达到年产2万吨绿氨规模,预计每年可减少约1.1万吨CO₂排放。巴西拥有丰富的可再生能源,易于获取绿氢。中村CEO表示:“小型化意味着甚至可以建造出集装箱尺寸的氨生产装置,即使在偏远内陆地区也能部署,因此有很多实际的需求,我们已经收到了来自国外的咨询。”

图5:Tsubame BHB的工业用小型氨合成装置的示意图。高度仅8.4米。

使用分离膜推进节能化

未来还考虑提供大型装置

致力于实现氨合成装置实际应用的Tsubame BHB公司,还在积极引入催化技术以外的创新技术,其中就包括氨分离膜技术。由于氨合成属于平衡反应,当氨浓度达到一定水平后,合成与分解反应将达到平衡,不再继续生产氨。在传统的氨生产装置中,反应器出口含有合成氨的气体混合物需经冷却液化过程才能分离出氨。

然而,制冷、制热和冷却等过程都需要消耗大量能量。为此,Tsubame BHB公司正在研发利用氨分离膜来分离氢气、氮气与氨的技术,以实现节能目标。易于应用的氨分离膜技术,也是低温型氨合成催化剂和小型化装置技术的重要优势之一。

另一方面,细野教授指出:“HB法是非常优秀的氨合成方法,正因如此它已被使用了100年以上。我认为,对于大规模生产氨而言,目前尚无方法能真正取代它。”尽管如此,中村CEO仍对大规模氨生产充满期望。

在应对地球变暖问题方面,绿氨作为火力发电和船舶的替代燃料备受关注,但这就需要建设大型工厂来实现绿氨的大规模生产。Tsubame BHB公司此前主要承接小型装置订单,但同时也计划从2025年起争取拿到年产超过1万吨的中型装置订单。此外,针对年产50万吨以上氨的大型工厂项目,该公司也表示期望在2030年之后通过技术许可的方式参与建设。Tsubame BHB未来的发展前景值得持续关注。(TEXT:本桥恵一、PHOTO:岛本绘梨佳)

原文:JSTnews 2025年7月号

翻译:JST客观日本编辑部