日本物质材料研究机构(NIMS)的初级研究员Jodi Dennis Edgard(九州大学研究生)、主任研究员北嶋具教(九州大学研究生院副教授)和领域负责人渡边诚,与大阪大学研究生院工学研究科的中野贵由教授和小泉雄一郎教授组成的研究团队,通过用照射面强度分布均匀、光束半径较大(平顶)的激光照射镍粉,成功形成了缺陷少、晶向相同的单晶。通过将其应用于激光式3D打印机,可利用单晶制造的部件范围将大幅扩大,不仅是飞机发动机和燃气轮机的耐热材料,还有望应用于各种单晶材料。相关内容已经发布在Additive Manufacturing Letters上。

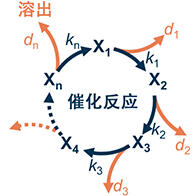

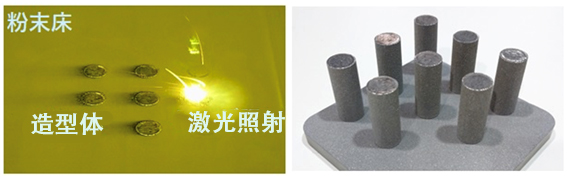

图1:用激光照射粉末进行造型以及造型后的造形体外观。(供图:日本物质材料研究机构(NIMS))

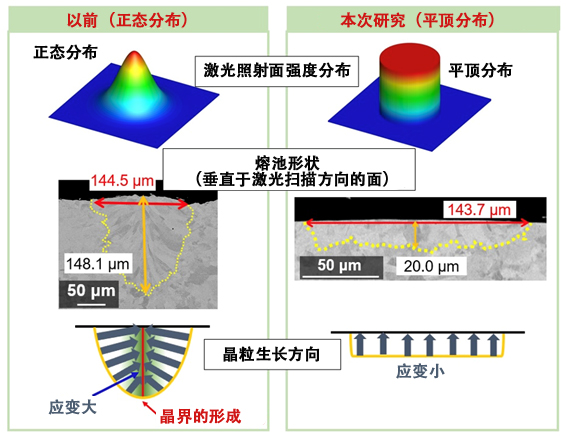

此前报告用于单晶造型的电子束方式装置价格昂贵、需要高真空,而且运转成本高,因此存在装置普及率低的问题。另一方面,价格较低的激光方式的装置由于激光束照射面的强度分布遵循正态分布,因此很难在一个方向上控制固液界面的晶体生长方向,凝固时产生的巨大应变会造成晶体缺陷。所以得到的晶体是由不同取向的晶体构成的多晶体,存在有大量晶界(晶粒的界面)的问题。

研究团队开发了利用激光式造型装置在不使用籽晶的情况下由金属粉末形成单晶体的技术。此次使用了在凝固后从高温变为低温的过程中晶体结构不发生变化的纯镍粉末。

新技术的重点是,采用了强度分布均匀的激光束。激光方式的造型装置通过用直径大、照射面强度分布均匀的激光束照射镍粉床,并优化造型条件,将粉末熔化时形成的熔池形状控制为平面状。

图2:分析激光照射的板材组织明确激光形成的熔池形状与组织形成的差异(供图:日本物质材料研究机构(NIMS))

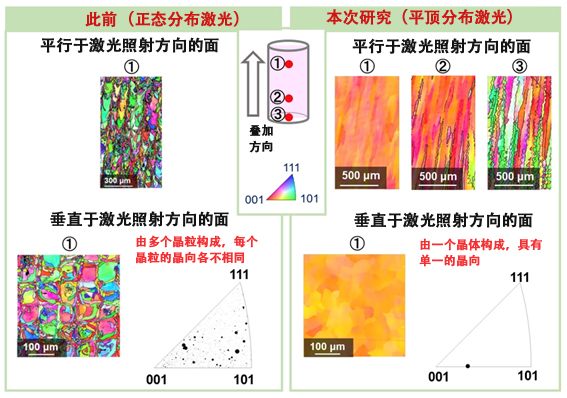

由此,将凝固时的晶体生长方向控制为与光束照射方向基本平行的一个方向。此次制作的造型体是直径12毫米、高30毫米的圆柱体。在以前的正态分布照射面强度分布中,固液界面会向熔池侧凸起,凝固时生长的晶体在中央碰撞,形成名为晶界的面状缺陷,同时界面附近在冷却时会产生较大的热收缩应变。但强度分布均匀的激光在凝固时,晶体会从平坦的固液界面沿光束方向生长。此时,造型过程中在前一层凝固的晶体会发挥籽晶的作用,在生长方向上具有优先取向的晶体逐渐被选择并生长。与正态分布的激光照射相比,凝固时的热收缩应变会被抑制。这样,生长晶体的取向会在一个方向上对齐,可以大幅降低凝固时晶体碰撞形成的晶界及应变造成的线状和面状缺陷密度,能获得单晶。

图3:粉末造型体的晶体取向分布差异(供图:日本物质材料研究机构(NIMS))

此次的成果还可以应用于其他金属和合金的单晶造型。尤其是飞机发动机和燃气轮机的部件形状越来越复杂化和轻量化,积层造型耐热材料镍基高温合金的需求逐渐增加。高温强度比多晶体优异的单晶造型体的实用化备受期待,如果能通过成本低、普及率高的激光方式进行造型,那么就有望在全球范围内加速其研究和开发。

原文:《科学新闻》

翻译编辑:JST客观日本编辑部

【论文信息】

期刊:Additive Manufacturing Letters

论文:Manufacturing single crystals of pure nickel via selective laser melting with a flat-top laser beam

DOI:10.1016/j.addlet.2022.100066