源自植物的新材料“纤维素纳米纤维”(CNF, Celluouse Nanofibers)按纤维来比较的话,强度约为铁的5倍,而重量只有铁的五分之一,性能非常高。东京大学的矶贝明特别教授等人开发出了通过均匀分散CNF,即使混合在橡胶中也能保持强度的技术。计划用于汽车部件、住宅用建材和电子部件等,有望在2030年前后实现普及。

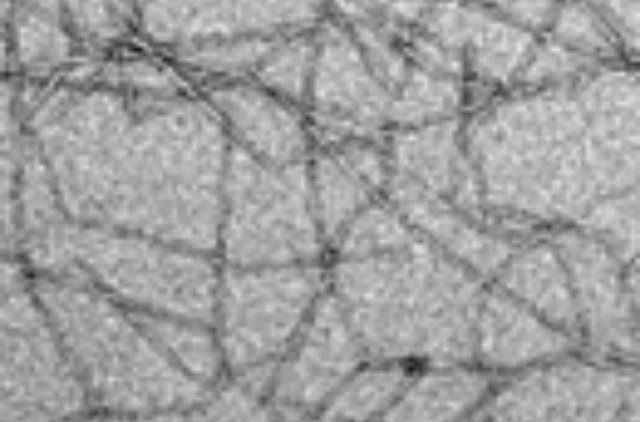

纤维素是支撑沉重的树木的细胞壁的主要成分之一,约占细胞壁重量的50%。将纤维素的纤维分解到100纳米(1纳米为10亿分之1米)以下的新材料就是CNF。

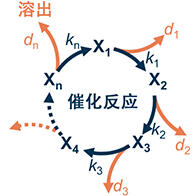

矶贝特别教授等人在2006年发现,如果使用特殊催化剂,能将木质纤维分解到3纳米。一根头发的直径大约为0.05毫米粗,3纳米还不到头发的万分之一。很多大学和企业纷纷开始推进相关研究。

利用特殊催化剂等分解树木的纤维,制作CNF(照片由东大的矶贝特别教授提供)

推进量产的话,CNF的制造成本有望低于每千克500日元。目前的成本约为每千克数千日元,比铁和纸浆高。另外也不耐湿,单体放入水中的话,强度会下降。此前也尝试过仅利用CNF制造汽车部件等,但未实现实用化。因此,研究团队设想将其混入塑料和橡胶等高分子材料中来提高强度。

不过,均匀混合并不容易。因为CNF容易溶解于水中,而高分子材料却不易溶解。正常混合的话,CNF会聚集在一起,无法保持CNF本来的强度。因此,目前尚无利用CNF的强度的实用案例,用途仅限于希望实现在液体内分散物质的效果等的圆珠笔和纸尿裤等。

矶贝特别教授等人在将CNF与高分子材料混合之前进行了处理,仅使CNF的表面不易溶解于水。这样,与橡胶混合时也能均匀分散CNF,可以保持强度。

混合了CNF的橡胶,强度是普通橡胶的数倍。与混合了筒状碳分子“碳纳米管”的橡胶相比,强度也更高,具有良好的拉伸性。混合塑料与CNF时可以用同样的方法提高强度。

CNF的混合量即使很少,也能大大改变材料的性能。据介绍,在理想的反应条件下,只需向高分子材料中添加2~3%的CNF,强度就可以提高到2倍。

能否与其他高分子材料混合主要取决于与CNF结合的离子。研究小组计划今后继续探索适合制作CNF的离子,以制作只需少量添加即可保持高强度,而且反应无需使用有机溶剂等的CNF。

矶贝教授表示:“如果能与塑料等混合,CNF的应用范围会大大扩大,市场将迅速扩大。”

利用森林,环境负荷低

CNF受到关注的原因不单单是强度高。如果能利用占日本国土面积70%的森林,减少来自石油等化石资源的材料的使用量,还可以降低环境负荷。CNF的应用范围扩大的话,距离种植树木并以此为原料的循环型社会将更近一步。

杉树和扁柏等针叶树比阔叶树更适合作为CNF的原料。战后,日本全国大量种植了杉树和扁柏,现在已经长到适合采伐的树龄。不必仅利用长大的树木为原料,还可以使用一直不知该作何用途的疏伐材等,因此,如果CNF的应用范围扩大,还有助于保护森林。

与塑料和橡胶等混合时,材料的重量及其他性质几乎不会改变,可以只提高强度。因此,能减少汽车部件等的厚度,减少材料的用量。

日本正在努力扩大CNF的用途。新能源产业技术综合开发机构(NEDO)8月份决定启动大规模研发项目,开发CNF相关技术。除日本制纸和大王制纸等造纸公司外,花王和松下等也参与进来,将开发旨在削减制造成本的制造技术及发掘用途等。

纤维素纳米纤维的主要开发动向

2000年代上半期 |

Sugino Machine公司等开发了可将树木等的纤维分解至50~100纳米的机器 |

2006年 |

东大的矶贝特别教授等人发现,加入特殊催化剂后,树木的纤维可以分解至3纳米 |

2010年代后半期 |

各造纸公司等开发了利用各自的催化剂制作CNF的方法 |

2017年 |

日本制纸公司在宫城县石卷市启动年产量为500吨的CNF量产工厂 |

2020年 |

NEDO着手推进CNF相关的大规模研究开发 |

2030年前后 |

将CNF应用于汽车部件、住宅用建材和电子基板等 |

日文:大越优树 《日经产业新闻》

中文:JST客观日本编辑部