日本产业技术综合研究所与北海道大学组成的研究团队开发出了以二氧化碳(CO2)为原料连续生产酒精的技术。这是通过采用固体反应催化剂实现的。在全球都在努力削减CO2排放量的情况下,通过将CO2作为原材料,大量生产酒精,可实现巨大的减排效果。研究团队正在面向实用化广泛招募合作企业。

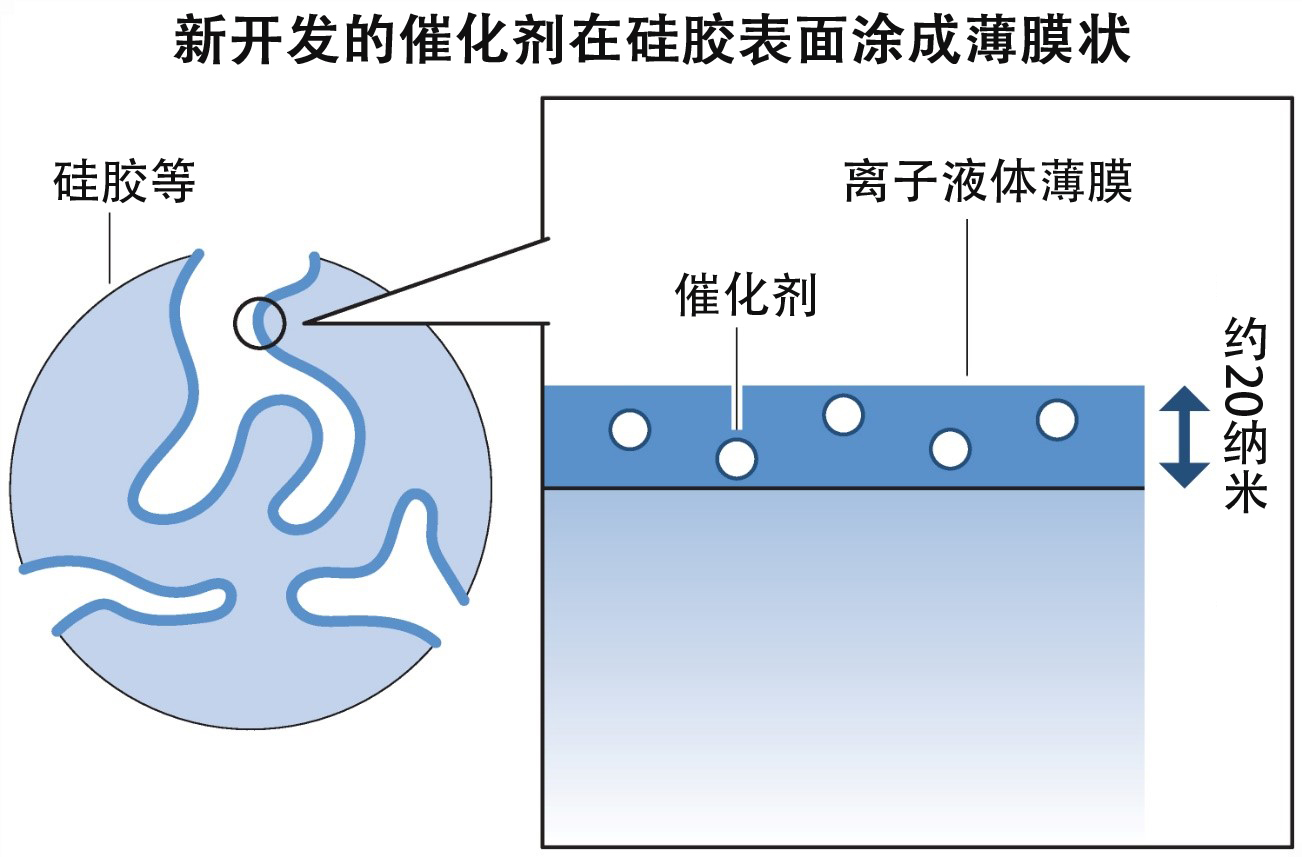

固体催化剂的原理图(图片由产综研提供)

新开发的催化剂外观,为粉末状(图片由产综研提供)

目前作为化学原料使用的酒精之一丁醇是由一氧化碳(CO)、氢和丙烯等不饱和碳氢化合物生产。研究人员此前就发现,即使将原材料之一的CO换成CO2也可以制造丁醇。

然而,这是在实验烧瓶等单一容器内进行反应的“批式反应”,未能实现将原材料连续不断地送入开放式容器中进行反应,从而连续获得目标物质的、适合大量生产的“流式反应”。

流式反应需要使用固体催化剂。研究团队将此前溶解在溶剂中使用的催化剂制成了固体。具体来说,将溶于离子液体中的催化剂“钌金属络合物”以约20纳米(纳米为10亿分之1米)的厚度在有大量小孔的硅胶表面涂成薄膜状,然后形成粉末。

在实验中,研究团队利用新开发的催化剂,将反应装置改为流式。然后在170℃的温度下,施加8.6兆帕(兆帕为100万帕)的压力,连续反应约8小时,制作了丁醇。与以往的批式相比,反应效率提高了约10倍。

利用离子液体将金属络合物固定在硅胶等物质上的催化剂的优点是,能以与普通固体催化剂相同的方式处理。另外,在制作酒精的反应进行的温度范围内,离子液体不会汽化,因此催化剂可以保持稳定。

利用CO生产酒精是石油化工的核心工艺之一,每年生产超过1000万吨酒精和醛类。如果将原材料变更为CO2的话,有望推进回收火力发电站、钢铁厂和化工厂等排放的CO2加以利用的“碳循环”。

主导研究的产综研催化剂化学融合研究中心官能基转化团队的富永健一表示:“考虑到更新生产设备所需要的时间等,预计实现实用化大约需要10年”。

该团队,今后计划与企业合作,将该技术推进实用化。他们还技术提高催化剂本身的耐久性以及实施抑制副反应的改良等。

日文:松元则雄、《日经产业新闻》,2021/09/15

中文:JST客观日本编辑部